国内常用的(de)数控系统是FANUC和SINUMERIK

现将FANUC 0i和SINUMERIK 802s/c、802D车床外圆循环做一(yī)个比较(jiào)和小结:

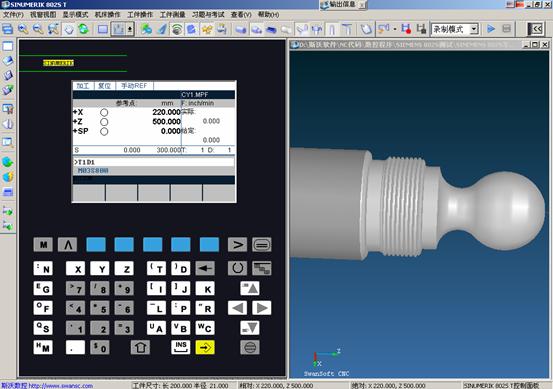

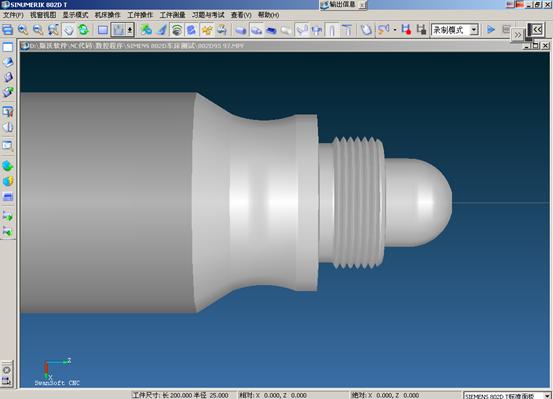

环境:斯(sī)沃仿真软件(jiàn)

G71外圆粗车固定循环

G71U(△d)R(e)

G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)

N(ns)……

………

.F__从(cóng)序号ns至nf的程序段,指定A及B间(jiān)的移动指令。

.S__

.T__

N(nf)……

△d:切削深度(半径指(zhǐ)定)

不(bú)指定(dìng)正负符号。切削方向依(yī)照AA'的方向决定,在另一个值(zhí)指定(dìng)前不(bú)会改变。FANUC系统(tǒng)参数(shù)(NO.0717)指定。

e:退刀行程

本指定是状(zhuàng)态指定(dìng),在(zài)另一个值(zhí)指定前不会改变。FANUC系(xì)统(tǒng)参数(shù)(NO.0718)指定。

ns:精加(jiā)工形状程(chéng)序的第一个段号。

nf:精加工形状(zhuàng)程序的最后一个段号(hào)。

△u:X方向精加工预留量(liàng)的距离及方向。(直径/半径)

△w: Z方(fāng)向精加工预留量的距离及方(fāng)向。

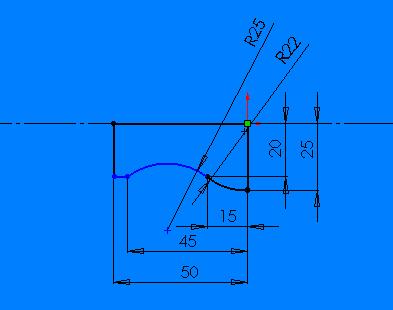

如果在下图用程序决定A至A'至B的精加工形状,用△d(切削深(shēn)度)车(chē)掉(diào)指定的区域,留(liú)精加工预留(liú)量(liàng)△u/2及△w。

图1

图2

M03S1000

T0101

G0X70Z2

G73U5W0R4

G73P10Q11U0.2W0.1F0.1

N10G01X50Z0

G3X40Z-15R22

G2Z-45R25

N11G1Z-50

G70P10Q11

G0X100Z200

T0100

图3

用此循(xún)环可以在坐标(biāo)轴平行方向加工由子程序设置的轮廓, 可以(yǐ)进行(háng)纵向(xiàng)和横向加工(gōng),也可以进行内外轮廓的加(jiā)工。

可以选择(zé)不同的切削工(gōng)艺方式:粗(cū)加工、精加(jiā)工(gōng)或者(zhě)综合加工。只要(yào)刀具不会发生(shēng)碰撞可以在任意位(wèi)置调用此(cǐ)循环。调用循环(huán)之前,必须在(zài)所调(diào)用的程序(xù)中(zhōng)已经激(jī)活刀具补偿参数。

图4

直径编程(chéng)G23指令(lìng)必须有效。

系(xì)统中(zhōng)必须已经装入文件SGUD.DEF。

程序嵌(qiàn)套中至多可以从第三级(jí)程序界面中调用(yòng)此循环(两级(jí)嵌(qiàn)套)。

| 参数 | 含(hán)义(yì),数值(zhí)范围 |

| R105 | 加(jiā)工类型:数值 1...12 |

| R106 | 精加(jiā)工余量,无符号 |

| R108 | 切(qiē)入深度,无符号 |

| R109 | 粗加工切入角 |

| R110 | 粗(cū)加(jiā)工时的退刀(dāo)量 |

| R111 | 粗切进(jìn)给率 |

| R112 | 精切进给率 |

R105 加工方式参数。用参数R105确定以下加工(gōng)方式:

纵向(xiàng)加工/横向加工

内部加(jiā)工(gōng)/外(wài)部加工(gōng)

粗(cū)加(jiā)工/精加工/综合加工

在(zài)纵(zòng)向(xiàng)加工时进刀(dāo)总是在横向(xiàng)坐标轴方向进行,在横向加工时进刀则在纵向(xiàng)坐标轴方向。

| 数值 | 纵向/横向(xiàng) |

外部/内部 |

粗加工/精加工/综(zōng)合(hé)加(jiā)工 |

| 1 | 纵向 | 外部 | 粗加工 |

| 2 | 横向 | 外部(bù) | 粗加(jiā)工(gōng) |

| 3 | 纵向 | 内部 | 粗(cū)加工 |

| 4 | 横向 | 内部 | 粗加(jiā)工(gōng) |

| 5 | 纵向 | 外部 | 精(jīng)加(jiā)工 |

| 6 | 横向 | 外部(bù) | 精加工 |

| 7 | 纵向 | 内(nèi)部 | 精加(jiā)工 |

| 8 | 横向 | 内部 | 精加工 |

| 9 | 纵向 | 外部 | 综合加工(gōng) |

| 10 | 横向(xiàng) | 外部 | 综合加工 |

| 11 | 纵向(xiàng) | 内部(bù) | 综合加工 |

| 12 | 横向 | 内部 | 综合加工 |

R106 精(jīng)加工余量参(cān)数。

在精加工(gōng)余(yú)量之前的加工(gōng)均为粗(cū)加工。如果没有设置精(jīng)加工余(yú)量,则一直进行粗加工,直至最(zuì)终轮(lún)廓。

R108 切(qiē)入深度参数。设定粗加工最大进刀(dāo)深度,但当前粗加工中所用的(de)进刀深度则(zé)由循环自动计算出(chū)来。

R109 粗加(jiā)工(gōng)切入角。

R110 粗加工时退(tuì)刀量参数。坐(zuò)标轴平行(háng)方向(xiàng)的每次粗加工之后均(jun1)须(xū)从(cóng)轮廓退刀,然后用G0返回到起始点。由参数R110确定退刀量的(de)大小。

R111 粗加(jiā)工(gōng)进给率参数。加工方式为(wéi)精(jīng)加工时该参数无(wú)效(xiào)。

R112 精加工进给率参数。加工(gōng)方式为粗加工时该参数无效。

在一个子程(chéng)序中设(shè)置待加工的工件轮廓,循环(huán)通过变量_CNAME名下(xià)的子程(chéng)序名调(diào)用子(zǐ)程(chéng)序。

轮廓(kuò)由直线或圆弧组成,并可以插入圆角和倒角。设置的圆(yuán)弧(hú)段(duàn)最(zuì)大可(kě)以为四分(fèn)之一(yī)圆。轮廓(kuò)的编程方向必须与精加工时所选择的加(jiā)工方向(xiàng)相一致。

对于加工方(fāng)式为(wéi)"端(duān)面、外部轮廓加工" 的轮廓(kuò)必须按照从P8(35,120)到P0(100,40)的方(fāng)向编程。时序过程循环(huán)开始之前所到达(dá)的(de)位置:位置任意,但须(xū)保证从该位置回(huí)轮廓起始点时不发生刀具(jù)碰撞(zhuàng)。

该循环具有如下(xià)时序过程:

用(yòng)G0在两个(gè)坐(zuò)标轴方向(xiàng)同时回循环加工起(qǐ)始点(内部计(jì)算),按照参(cān)数(shù)R109下设置的角度进行深度进给,在坐标轴平行方向用G1和参数R111下的进(jìn)给率回粗切削(xuē)交点,用G1/G2/G3按参数R111设(shè)定的进给率进行(háng)粗(cū)加工,直至沿着(zhe)"轮廓+ 精加工余量"加工到最(zuì)后一点,在(zài)每个坐(zuò)标(biāo)轴(zhóu)方向按参(cān)数R110中所设置的退刀(dāo)量(毫米(mǐ))退刀(dāo)并用(yòng)G0返回。重(chóng)复以上过程(chéng),直至加工到最后深(shēn)度。

用G0按不同的坐标轴分(fèn)别回循环(huán)加工起始点,用G0在两个坐标轴方向同时回轮廓起始点(diǎn),用G1/G2/G3按参数R112设定的进给率沿(yán)着轮(lún)廓进行精加工,用G0在两(liǎng)个坐标轴(zhóu)方向回循环(huán)加工起(qǐ)始点。

在(zài)精加(jiā)工时,循环内部自动激活刀尖半径补偿。起(qǐ)始(shǐ)点 循(xún)环自动地(dì)计算加工起始点。在粗加(jiā)工(gōng)时两个坐标轴同(tóng)时回起始点; 在精加工时则按不同的坐(zuò)标轴分别回起始点,首先运行的是进刀坐标轴(zhóu)。

"综合加工"加(jiā)工方式(shì)中在最后一次粗加(jiā)工之后, 不再回到内(nèi)部计算起始点。

图(tú)5

主程序:mpf

T1D1

M03S800

G0X50Z2

_CNAME="L42"

R105=1 R106=0.3 R108=2 R109=7

R110=1.5 R111=0.4 R112=0.25

LCYC95

R105=5 R106=0

LCYC95

G0X200Z200

T1D0

T3D1

G0X40Z-43

R100=38 R101=-45 R102=38 R103=-60

R104=1.5 R105=1 R106=0.2 R109=2

R110=3 R111=0.975 R112=0 R113=4

R114=1

LCYC97

G0X100

Z100

T3D0

M05

M02

L42.spf

G1X0Z0

G3X20.8Z-25.8K-15I0

G2X31.6Z-39.5CR=8

G1Z-45

X35

X38Z-46.5

Z-58.5

X35Z-60

Z-65

X39

X42Z-66.5

Z-75

M02

图6

倒角都为45*1.5

CYCLE95(NPP,MID,FALZ,FALX,FAL,FF1,FF2,FF3,VARI,DT,DAM,_VRT)

| NPP | String | 轮廓子程序名称 |

| MID | Rcal | 进给深度(无符号输入) |

| FALZ | Rcal | 在纵向轴的精加工余量(liàng)(无符号输(shū)入(rù)) |

| FALX | Rcal | 在(zài)横向轴(zhóu)的精加(jiā)工余量(无符号输入) |

| FAL | Rcal | 轮(lún)廓(kuò)的精加工余量 |

| FF1 | Rcal | 非切槽(cáo)加工的进(jìn)给率 |

| FF2 | Rcal | 切槽(cáo)时的进(jìn)给率(lǜ) |

| FF3 | Rcal | 精加工(gōng)的进给率 |

| VARI | Rcal | 加工类型 范(fàn)围值:1…12 |

| DT | Rcal | 粗加工时用(yòng)于断屑时的停(tíng)顿(dùn)时间 |

| DAM | Rcal | 粗(cū)加工因断屑而(ér)中断时所(suǒ)经(jīng)过的长度 |

| _VRT | Rcal | 粗加工时(shí)从轮廓(kuò)的(de)退回行程,增量(无符号输(shū)入(rù)) |

使用粗车(chē)削循环,可以进行轮廓切削。该轮廓已编程在子(zǐ)程序中。轮廓(kuò)可以包括(kuò)凹凸切削。使(shǐ)用纵向和表面加工可以进行外部和内部轮(lún)廓的加工。工艺可以随意选择(粗(cū)加工、精加工(gōng)、综合加工(gōng))。粗加工轮廓时,按最大的(de)编程进(jìn)给深度(dù)进行切削且到达轮(lún)廓(kuò)的(de)交点后清(qīng)除(chú)平行于轮(lún)廓的毛(máo)刺,进(jìn)行粗(cū)加工直到编(biān)程的精加工余量(liàng)。

在(zài)粗加(jiā)工的同一方向进行精加工。刀具半径(jìng)补偿可以(yǐ)由循(xún)环(huán)自动选择或不选择(zé)。

起始位置可(kě)以是任意位(wèi)置,但须保证从该位置回轮廓起始点时(shí)不发生刀具碰撞。

循环起始(shǐ)点在内部被计算出并(bìng)使用G0在两个坐标轴方向同时回该(gāi)起(qǐ)始点。

内部计算出到当前深度(dù)的 进(jìn)给并用G0返回(huí)。

使用G1进给率为FF1回到轴(zhóu)向粗加(jiā)工的交(jiāo)点。

使用G1/G2/G3和FF1沿轮廓+精加工余量进行平行(háng)于轮廓的倒圆切削。

每(měi)个轴使用(yòng)G0退回在_VAR下所设置的(de)量(liàng)。

重(chóng)复此顺序直至到达加工的最(zuì)终深度。

进行无凹凸切削成分的粗加工时,坐标轴(zhóu)依次返回循环的起始(shǐ)点。

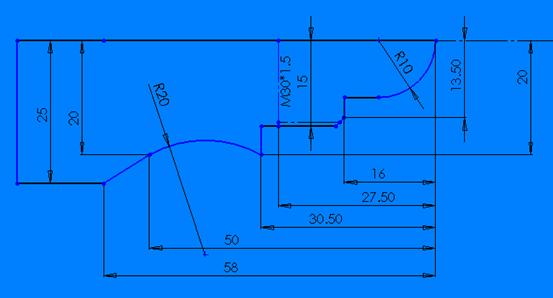

主程序(xù):

T1D1

M03S800

G0X0Z2

CYCLE95("L18",1.5,0.3,0.3,0.2,0.2,0.2,0.2,9,0,0,1)

G0X100Z100

T1D0

T2D1

G0X32Z-30.5

G1X27

G0X100

Z100

T2D0

T3D1

G0X28Z-14

CYCLE97(1.5,3,-16,-27.5,30,30,2,2,1.35,0.1,0,0,3,2,3,1)

G0X100

Z100

T3D0

M05

M02

L18.spf

G1X0Z0F0.2

G03X20Z-10CR=10

G1Z-16

X27

X30Z-17.5

Z-30.5

X40

Z-35.5

G02Z-50CR=20

G1X50Z-58

Z-70

RET

图8

倒角(jiǎo)都为(wéi)45*1.5